5.5.1 范围

5.5.1.1 本条适用于承压设备用碳钢和低合金钢锻件的超声检测方法和质量分级。

5.5.1.2 本条不适用于内外半径之比小于65%的环形和筒形锻件的周向斜探头检测。

5.5.2 检测原则

5.5.2.1 检测一般应安排在热处理后,孔、台等结构机加工前进行,检测面的表面粗糙度Ra ≤6.3μm。

5.4.5.2 锻件一般应使用直探头进行检测,对筒形和环形锻件还应增加斜探头检测。

5.4.5.3 检测厚度小于等于45mm时,应采用双晶直探头进行。检测厚度大于等于45mm时,一般采用单晶直探头进行。

5.4.5.4 锻件检测方向厚度超过400mm时,从相对两端面进行100%检测。

5.5.3 探头选用

5.5.3.1 直探头

5.5.3.1.1 探头标称频率应在1MHz~5MHz范围内。

5.5.3.1.2 双晶直探头晶片面积不小于150mm2;单晶直探头晶片有效直径应在为φ10mm~φ40mm范围内。

5.5.3.2 斜探头

5.5.3.2.1 探头与被检工件应保持良好的接触,遇有以下情况时,应采用曲面试块调节检测范围和检测灵敏度:

a) 在凸表面上纵向(轴向)扫查时,探头楔块宽度大于检测面曲率直径的1/5;

b) 在凸表面上横向(周向)扫查时,探头楔块长度大于检测面曲率直径的1/5。

5.5.3.2.2 探头标称频率主要为2MHz~5MHz,探头晶片面积为80mm2~625mm2。

5.5.4 对比试块

5.5.4.1 对比试块应符合4.2.3.2的规定。

5.5.4.2 对比试块可由以下材料之一制成:

a) 被检材料的多余部分(尺寸足够时);

b) 与被检材料同钢种、同热处理状态的材料;

c) 与被检材料具有相同或相似声学特性的材料。

5.5.4.3 单晶直探头对比试块CS-2

单晶直探头检测采用CS-2试块调节基准灵敏度,其形状和尺寸应符合图4和表9的规定。如确有需要也可采用其他对比试块。

表9 CS-2 对比试块尺寸 单位为mm

| 试块 编号 |

试块 规格 |

d | L1 | L2 | D | 试块 编号 |

试块 规格 |

d | L1 | L2 | D |

| 1 | 25/2 | 2 | 25 | 50 | ≥35 | 19 | 200/2 | 2 | 200 | 225 | ≥100 |

| 2 | 25/3 | 3 | 25 | 50 | ≥35 | 20 | 200/3 | 3 | 200 | 225 | ≥100 |

| 3 | 25/4 | 4 | 25 | 50 | ≥35 | 21 | 200/4 | 4 | 200 | 225 | ≥100 |

| 4 | 50/2 | 2 | 50 | 75 | ≥50 | 22 | 250/2 | 2 | 250 | 275 | ≥110 |

| 5 | 50/3 | 3 | 50 | 75 | ≥50 | 23 | 250/3 | 3 | 250 | 275 | ≥110 |

| 6 | 50/4 | 4 | 50 | 75 | ≥50 | 24 | 250/4 | 4 | 250 | 275 | ≥110 |

| 7 | 75/2 | 2 | 75 | 100 | ≥60 | 25 | 300/2 | 2 | 300 | 325 | ≥120 |

| 8 | 75/3 | 3 | 75 | 100 | ≥60 | 26 | 300/3 | 3 | 300 | 325 | ≥120 |

| 9 | 75/4 | 4 | 75 | 100 | ≥60 | 27 | 300/4 | 4 | 300 | 325 | ≥120 |

| 10 | 100/2 | 2 | 100 | 125 | ≥70 | 28 | 400/2 | 2 | 400 | 425 | ≥140 |

| 11 | 100/3 | 3 | 100 | 125 | ≥70 | 29 | 400/3 | 3 | 400 | 425 | ≥140 |

| 12 | 100/4 | 4 | 100 | 125 | ≥70 | 30 | 400/4 | 4 | 400 | 425 | ≥140 |

| 13 | 125/2 | 2 | 125 | 150 | ≥80 | 31 | 500/2 | 2 | 500 | 525 | ≥155 |

| 14 | 125/3 | 3 | 125 | 150 | ≥80 | 32 | 500/2 | 3 | 500 | 525 | ≥155 |

| 15 | 125/4 | 4 | 125 | 150 | ≥80 | 33 | 500/4 | 4 | 500 | 525 | ≥155 |

| 16 | 150/2 | 2 | 150 | 175 | ≥85 | ||||||

| 17 | 150/3 | 3 | 150 | 175 | ≥85 | ||||||

| 18 | 150/4 | 4 | 150 | 175 | ≥85 |

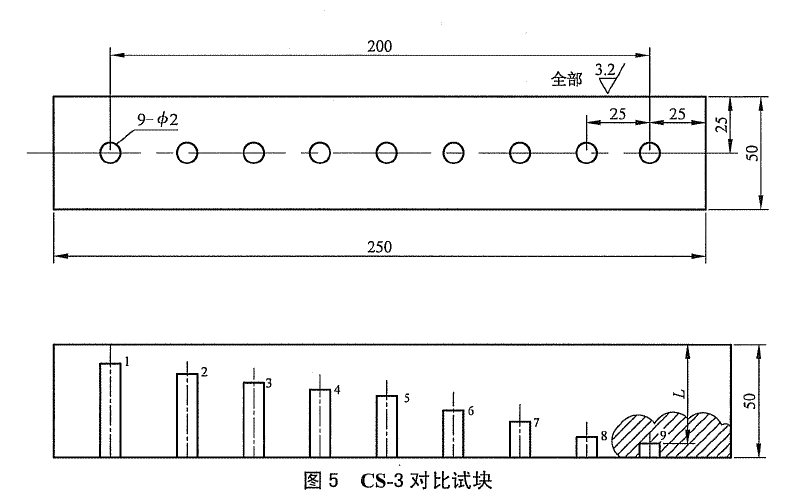

5.5.4.4 双晶直探头对比试块CS-3:

a) 工件检测厚度小于45mm时,应采用CS-3对比试块;

b) CS-3试块的形状和尺寸应符合图5和表10的规定。

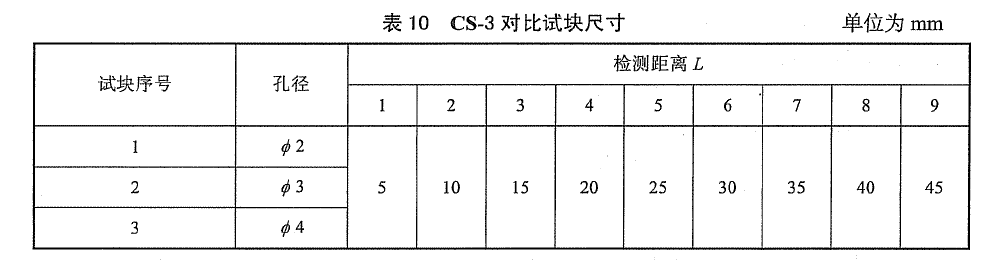

5.5.4.5 工件检测面曲率半径小于等于250mm时,应采用曲面对比试块(试块曲率半径在工件曲率半径的0.7倍~1.1倍范围内)调节基准灵敏度,或采用CS-4对比试块来测定由于曲率不同而引起的声能损失,其形状和尺寸按图6 曲面对比试块CS-4所示。

5.5.4.6 对比试块CS-2、CS-3、CS-4制造要求等见JB/T 8428和GB/T 11259的规定。

5.5.5 敏度的确定

5.5.5.1 单晶直探头基准灵敏度的确定

使用CS-2或CS-4试块,依次测试一组不同检测距离的φ2mm平底孔(至少3个),制作单晶直探头的距离-波幅曲线,并以此作为基准灵敏度。当被检部位的厚度大于或等于探头的3倍近场区长度,且检测面与底面平行时,也可以采用底波计算法确定基准灵敏度。

5.5.5.2 双晶直探头基准灵敏度的确定

使用CS-3试块,依次测试一组不同检测距离的φ2mm平底孔(至少3个)。制作双晶直探头的距离-波幅曲线,并以此作为基准灵敏度。

5.5.5.3 扫查灵敏度一般应比基准灵敏度高6dB。

5.5.6 检测

5.5.6.1 耦合方式

耦合方式可采用直接接触法。

5.5.6.2 灵敏度补偿

检测时应根据实际情况进行耦合补偿、衰减补偿和曲面补偿。

5.5.6.3 工件材质衰减系数的测定:

a) 在工件无缺陷完好区域,选取三处检测面与底面平行且有代表性的部位,调节仪器使第一次底面回波幅度(B1)或第n次底面回波幅度(B n)为满刻度的50%,记录此时仪器增益或衰减器的读数,再调节仪器增益或衰减器,使第二次底面回波幅度或第m次底面回波幅度(B2或Bm)为满刻度的50%,两次增益或衰减器读数之差即为(B1−B2)或(B n−B m)(不考虑底面反射损失)。

b) 工件厚度小于3倍探头近场区长度(t<3N)时,衰减系数(满足n>3N/t,m>n)按式(1)计算:

α=[(Bn-Bm)20lg(m/n)]/2(m-n)t········································ (1)

式中:

α ——衰减系数,dB/m(单程);

(B n−B m)——两次底波增益或衰减器的读数之差,dB;

t ——工件检测厚度,mm;

N——单晶直探头近场区长度,mm;

m、n——底波反射次数。

c) 工件厚度大于3倍探头近场区长度(t≥3N)时,衰减系数按式(2)计算:

α=[(B1-B2)-6]/2t············································ (2)

式中:

(B 1−B 2)——两次底波增益或衰减器的读数之差,dB;

其余符号意义同b)。

d) 工件上三处衰减系数的平均值即作为该工件的衰减系数。

5.5.6.4 扫查方式

5.5.6.4.1 直探头检测:

a) 移动探头从两个相互垂直的方向在检测面上座100%扫查。主要检测方向如图7所示;

b) 双晶探头扫查时,探头的移动方向应与探头的隔声层相垂直;

c) 根据合同、技术协议书或图样的要求,也可采用其他形式的扫查,如一定间隔的平行线或格子线扫查。

5.5.6.4.2 斜探头检测

斜探头检测应按附录E的要求进行。

5.5.7 缺陷当量的确定

5.5.7.1 当被检缺陷的深度大于或等于所用探头的3倍近场区时,可采用AVG曲线或计算法确定缺陷的当量。对于3倍近场区内的缺陷,可采用距离-波幅曲线来确定缺陷的当量。也可采用其他等效方法来确定。

说明:

↑——应检测方向;

※——为参考检测方向。

图7 检测方向(垂直检测法)

5.5.7.2 当采用计算法确定缺陷当量时,若材质衰减系数超过4dB/m,应进行修正。

5.5.7.2 当采用距离-波幅曲线来确定时,若对比试块与工件材质衰减差值超过4dB/m,应进行修正。

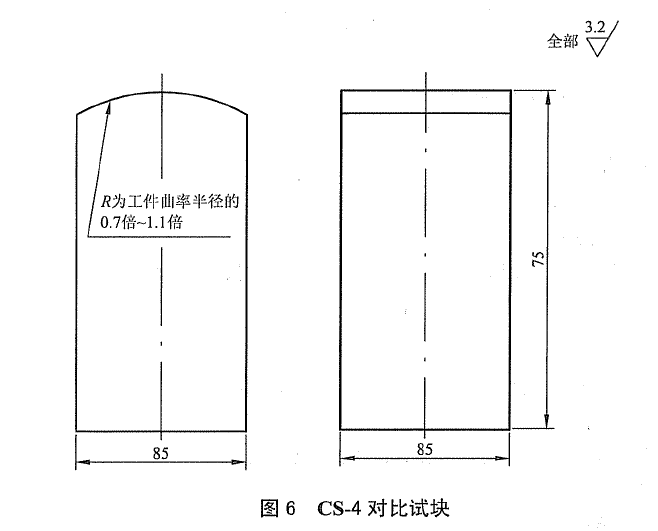

5.5.8 质量分级等级评定

5.5.8.1 缺陷的质量分级见表11。

5.4.8.2 当检测人员判定反射信号为白点、裂纹等危害性缺陷时,锻件的质量等级为Ⅴ级。

表11 锻件超声检测缺陷质量分级 单位为mm

| 等级 | Ⅰ | Ⅱ | Ⅲ | Ⅳ | Ⅴ |

| 单个缺陷当量平底孔直径 | ≤φ4 | ≤φ4+6dB | ≤φ4+12dB | ≤φ4+18dB | >φ4+18dB |

| 由缺陷引起的底波降低量GB/BF | ≤φ6dB | ≤φ12dB | ≤φ18dB | ≤φ24dB | >24dB |

| 密集区缺陷当量直径 | ≤φ2 | ≤φ3 | ≤φ4dB | ≤φ4+4dB | >φ4+4dB |

| 密集区缺陷面积占检测总面积的百分比/% | 0 | ≤5 | ≤10 | ≤20 | >20 |

| 注:由缺陷引起的底波降低量仅适用于声程大于近场区长度的缺陷。 注2:表中不同种类的缺陷分级应独立使用。 表3:密集区缺陷面积指反射波幅大于等于φ2当量平底孔直径的密集缺陷。 |

|||||