一.探伤检测前的准备 1. 数字超声波探伤仪主机 2. 横波斜探头:2.5M13×13K2 3. 标准试块:CSK-IA 、CSK-IIIA 4. 30mm厚钢板的对接焊缝 5.DAC参数: (1)DAC点数:d=5、10、15、20(mm)的4点 (2)判废线偏移量:-4dB (3)定量线偏移量:-10dB (4)评定线偏移量:-16dB 6.耦合剂(如:机油等) |

|

二.探测面的选择

焊缝一侧

三.开机

1.将探头和超声探伤仪主机连接

2.开启面板开关,开机自检,进入探伤界面。

四.校准

1.输入材料声速:3230m/s

2. 探头前沿校准

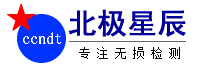

(1)如图1所示,将探头放在CSK-IA标准试块的0位上

(2)前后移动探头,使试块R100圆弧面的回波幅度最高,回波幅度不要超出屏幕,否则需要减小增益。

(3)当回波幅度达到最高时,保持探头不动,在与试块“0”刻度对应的探头侧面作好标记,这点就是波束的入射点

(4)前沿距离校准:

从探头刻度尺上直接读出试块“0”刻度所对应的刻度值,即为探头的前沿值。(或用刻度尺测量图1所示L值,前沿x=100-L。)

(图1)CSK-IA试块校测零点和前沿示意图

3.探头零点的校准

按图1的方法放置探头,用闸门套住最高波,调整探头零点直到声程S=100

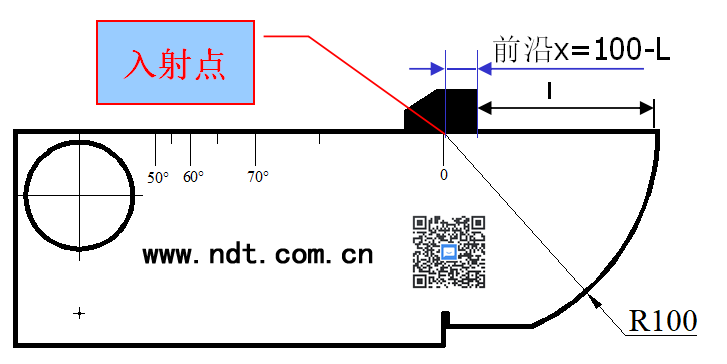

4.探头K值校准(折射角的校准)

由于被测物的材质和楔块的磨损会使探头的实际K值与标称值有一些误差。因此需要测定探头的实际K值。校准步骤如下:

(1)如图2将探头放在CSK-IA标准试块的适当的角度标记上。

(2)前后移动探头,找到试块边上大圆孔的回波波峰时,保持探头不动。

(3)在试块上读出入射点与试块上对齐的K值,这个角度为探头的实际K值,将此值输入。(或者通过计算斜率校准,见下图2)

(图2:折射角的校准)

五.DAC曲线的制作及标准的输入

1.制作DAC曲线

①:按【DAC】键,启动DAC菜单。

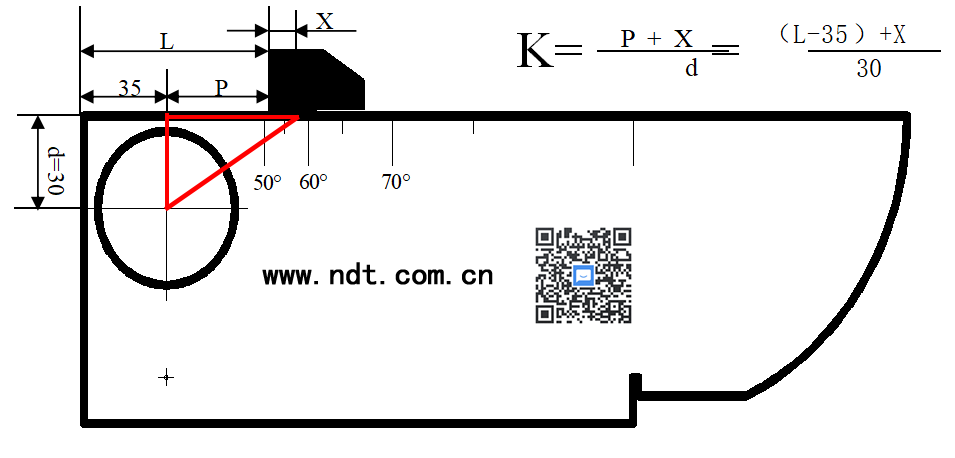

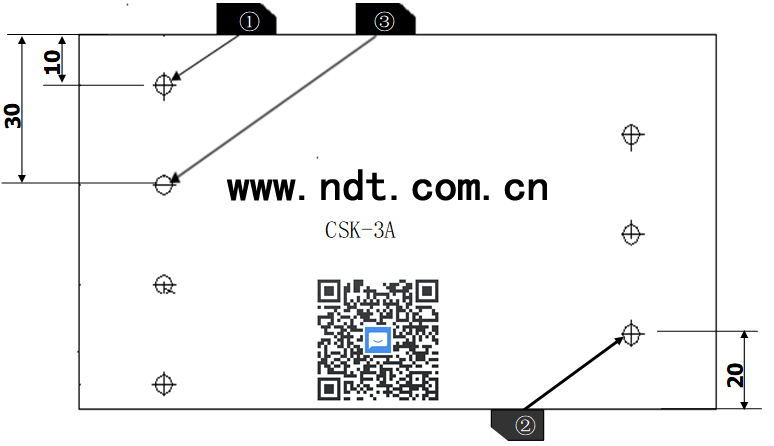

②:如下图所示,将探头放在CSK-IIIA试块①的位置,左右移动探头找到深为10mm孔的最高

回波,此波不能超过满屏高度,用A闸门套住此波,按【F3】键,使标定点增加为“1”

(DAC曲线制作)

③:如图3所示, 将探头放在CSK-IIIA试块②的位置,左右移动探头找到深为20mm孔的最高

回波,此波不能超过满屏高度,用A闸门套住此波,按【F3】键,使标定点增加为“2”;

●此时已添加了2个标定点,DAC开关已自动打开,DAC曲线自动绘制在屏幕上

●重复③的步骤,可以找到孔深为30、40、50mm等反射体的最高回波,使标定点增加为3、4、5...

●标定点可按孔深的任意顺序进行记录

2.DAC偏置设置(探伤标准的输入):

按【F5】键,进入第三页,找到判废线、定量线、评定线设置项

按【F2】键,选择评定线 ,旋转旋钮调节评定线的值,比如设为 -16db

按【F3】键,选择定量线 ,旋转旋钮调节定量线的值,比如设为 -10db

按【F4】键,选择判废线 ,旋转旋钮调节判废线的值,比如设为 -4db

3.设置表面补偿和评估曲线

按【F5】键,进入第四页

按【F2】键选择表面补偿 ,旋转旋钮设定工件表面补偿值,一般设为+4db

按【F5】键选择评估曲线 ,旋转旋钮,一般设定为评定线

4.保存通道

按【通道】键,旋转旋钮选择一个空的通道号,按【F3】保存通道

此时,校准的参数和DAC曲线均保存在了通道里。

六.现场探伤

1.通过调整探伤灵敏度,使DAC曲线完整显示在屏幕上,然后开始探伤。

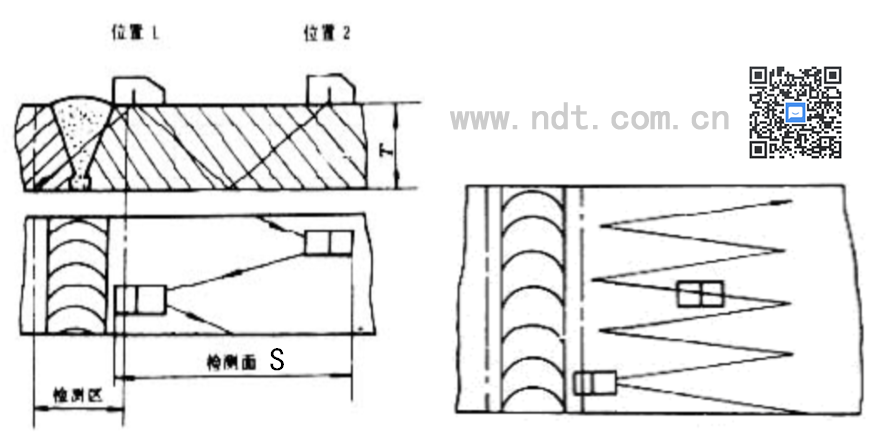

2.探伤时一般是使探头垂直焊口走向并沿焊口走向做锯齿型扫查(即探头运动轨迹为探头);

3.探头沿焊口走向(前后)移动的距离:0~100mm (如:下图)

计算方法:起点(位置2):0

终点(位置2):S=2KT=2×2×25=100mm (其中K表示探头斜率,T表示工件厚度)

4. 探头沿焊口走向( 左右)移动的速度:≤1.5 米/分

七.存储探伤波形和数据

将探伤波形和数据存储到相应组号。

八.生成探伤报告

将探伤仪主机与计算机连接,将探伤波形和数据上传到计算机,生成探伤报告。