6.4.1 范围

6.4.1.1 本条适用Ⅱ型焊接接头超声检测,Ⅱ型焊接接头范围见表29。

表22 Ⅱ型焊接接头超声检测适用范围 单位为mm

承压设备类别 焊接接头类型 工件厚度t 检测面直径

锅炉、压力容器 管子环向对接接头 ≥6~50 外径≥32~159

≥4~6 外径≥32

压力管道 环向对接接头 ≥6~150 外径≥32~159

≥4~6 外径≥32

6.4.1.2 铝及铝合金制承压设备管子和压力管道环向对接接头(Ⅱ型焊接接头)超声检测方法和质量分级可参照本条执行。

6.4.1.3 本条不适用于奥氏体不锈钢及奥氏体-铁素体双相不锈钢压力管道环向对接焊接接头的超声检测。

6.4.2 试块

6.4.2.1 试块的制作应符合4.2.3.2的规定。

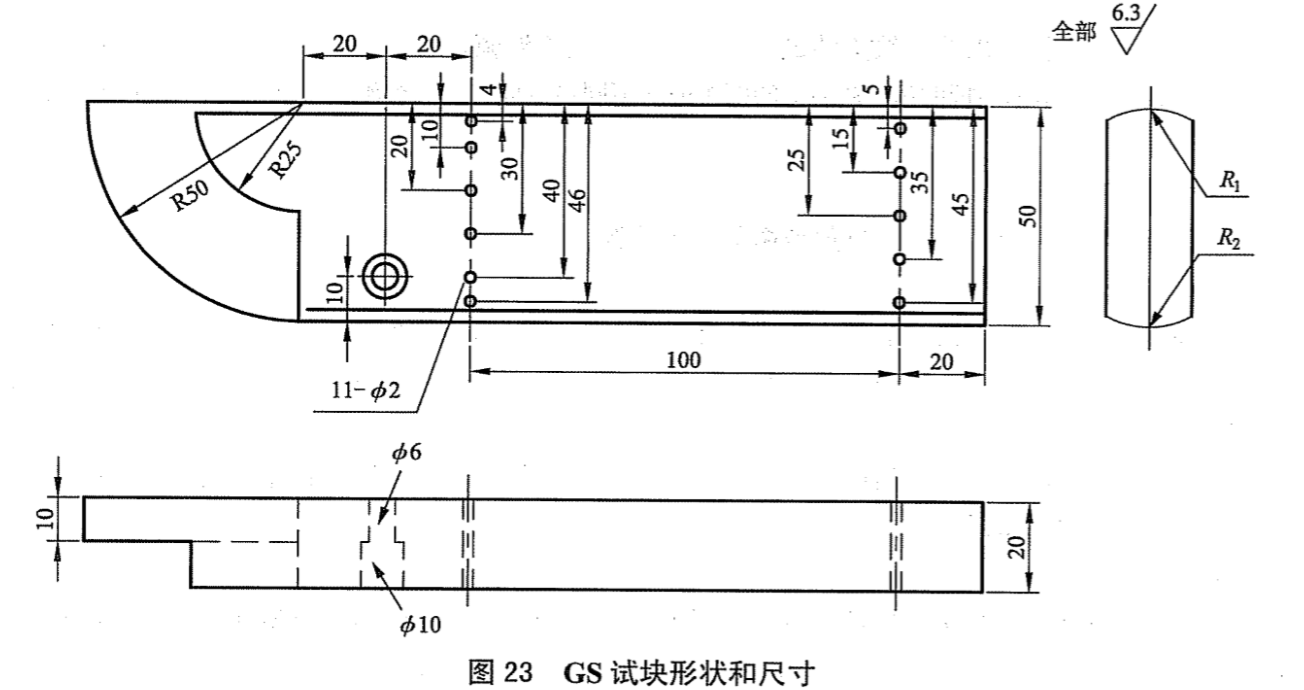

6.4.2.2 采用的试块型号为GS-1、GS-2、GS-3、GS-4,其形状和尺寸应分别符合图23和表30的规定。

图23 GS试块形状和尺寸

表30 试块圆弧曲率半径 单位为mm

试块型号 试块圆弧曲率半径R1 适用管外径范围 试块圆弧曲率半径R2 适用管外径范围

GS-1 18 32~40 22 40~48

GS-2 26 48~57 32 57~72

GS-3 40 72~90 50 90~110

GS-4 60 110~132 72 132~159

注:根据检测需要,可添加适用不同曲率和厚度范围的试块。

6.4.3 探头

6.4.3.1 推荐采用线聚焦斜探头和双晶斜探头,其性能应能满足检测要求。

6.4.3.2 探头标称频率一般采用4MHz~5MHz,当管壁厚度大于15mm时,采用2MHz~2.5MHz的探头。

6.4.3.3 斜探头折射角(K值)的选取可参照表31的规定。如有必要,也可采用其他折射角(K值)的探头。

6.4.3.4 探头楔块的曲率应加工成与接管外径相吻合的形状。加工好曲率的探头应对其折射角(K值)和前沿值进行测定,要求一次波至少扫查到焊接接头根部。

6.4.4 检测位置及探头移动区

表31 斜探头折射角(K值)的选择

管壁厚度t/mm 探头折射角(K值) 探头前沿/mm

≥4~8 68°~72°(2.5~3.0) ≤6

>8~15 63°~68°(2.0~2.5) ≤8

>15 56°~63°(1.5~2.0) ≤12

6.4.4.1 一般要求从焊接接头两侧进行检测,确因条件限制只能从焊接接头一侧检测时,应采用两种或两种以上的不同值探头进行检测。

6.4.4.2 探头移动区应清除焊接飞溅、铁屑、油垢及其他杂质,其表面粗糙度Ra≤25μm,探头移动区应大于1.5P,P的计算按6.3.5.1.2的规定。

6.4.5 距离-波幅曲线的绘制

6.4.5.1 按表30选择与实际工件曲率相对应的对比试块。

6.4.5.2 距离-波幅曲线按所用探头和仪器在所选择的试块上实测的数据绘制而成,该曲线族图由评定线、定量线和判废线组成。评定线与定量线之间(包括评定线)为I区,定量线与判废线之间(包括定量线)为II区,判废线及其以上区域为III区,如图24所示。

图24 距离-波幅曲线示意图

6.4.5.3 不同管壁厚度的距离-波幅曲线灵敏度应符合表32的规定。

表32 距离-波幅曲线的灵敏度

管壁厚度t/mm 评定线 定量线 判废线

≥6~8 φ2×20-24dB φ2×20-18dB φ2×20-12dB

>8~15 φ2×20-20dB φ2×20-14dB φ2×20-8dB

>15 φ2×20-16dB φ2×20-10dB φ2×20-4dB

6.4.5.4 检测时声能传输损失差可参照附录P,并根据实测结果对扫查灵敏度进行补偿,补偿量应计入距离-波幅曲线。

6.4.5.6 扫查灵敏度不应低于评定线灵敏度。

6.4.6 扫查方法

6.4.6.1 一般将探头从对接接头两侧垂直于焊接接头进行扫查,探头前后移动距离应符合要求,探头左右移动应使得扫查覆盖大于探头宽度的15%。

6.4.6.2 为了观察缺陷动态波形或区分伪缺陷信号以确定缺陷的位置、方向、形状,可采用前后、左右等扫查方法。

6.4.7 缺陷定量

6.4.7.1 对所有反射波幅位于I区或I区以上的缺陷,均应对缺陷位置、缺陷最大反射波幅和缺陷指示长度等进行测定。

6.4.7.2 缺陷位置测定应以获得缺陷最大反射波的位置为准。

6.4.7.3 缺陷最大反射波幅的测定方法是将探头移至缺陷出现最大反射波信号的位置,测定波幅大小,并确定它在距离-波幅曲线中的区域。

6.4.7.4 缺陷指示长度的测定按下述方法进行:

6.4.7.4.1 缺陷反射波只有一个高点,且位于II区或II区以上时,用-6dB法测量测其指示长度。

6.4.7.4.2 当缺陷反射波峰值起伏变化,有多个高点,且位于II区或II区以上时,应以端点-6dB法测量测其指示长度。

6.4.7.4.3 当缺陷最大反射波幅位于I区,将探头左右移动,使波幅降到评定线,以评定线绝对灵敏度法测量缺陷指示长度。

6.4.7.4.4 缺陷的实际指示长度l应按式(6)计算(适用于管径较小壁厚较大时):

l=L×(R-H)/R……………………………………………………(6)

式中:

L——测定的缺陷指示长度,mm;

R——管子外半径,mm;

H——缺陷深度,mm。

6.4.8 缺陷评定

6.4.8.1 超过评定线的信号应注意其是否具有裂纹、未熔合等类型缺陷特征,如有怀疑时,应采取改变探头折射角(K值)、观察缺陷动态波形并结合焊接工艺等进行综合分析。

6.4.8.2 相邻两缺陷在一直线上,其间距小于其中较小的缺陷长度时,应作为一条缺陷处理,以两缺陷长度之和作为其单个缺陷指示长度(间距计入缺陷长度)。