铸件或锻件内部的呈细密微孔分布的缺陷称为疏松

缩松

定义:缩松是指铸件最后凝固的区域没有得到液态金属或合金的补缩形成分散和细小的缩孔。

缩松特征:常分散在铸件壁厚的轴线区域、厚大部位、冒口根部和内浇口附近。当缩松与缩孔容积相同时,缩松的分布面积要比缩孔大得多。缩松隐藏于铸件的内部,外观上不易被发现。

缩松产生的部位:缩松总是产生在铸件上冷却相对缓慢的部位,如铸件的热节处、壁的转接R处、距离很近的夹壁处、内浇口附近或紧挨缩孔的下面。

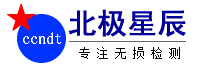

合金的凝固温度间隔比较宽,有时型壳的散热又比较慢,使凝固时合金中两相区较宽,这就使铸件产生缩松。

b随着温度的降低,铸件中的纯液相不存在,成为固态和液态共存的凝固区域。枝晶间的通道变窄,阻碍较大,合金的流动性变差,铸件中心的液态不易对较远的细小空洞进行补缩,而且枝晶之间互相搭接,甚至形成与中心液态相隔绝的微小孔洞,根本无法补缩。

c合金凝固完毕,在铸件上就形成了很多分散而细小的缩松。

缩孔

定义:液态金属凝固过程中由于体积收缩所形成的孔洞。

特征:分布特征为集中缩孔,缩孔形状不规则,表面粗糙,产生在铸件热节和最后凝固部位,常伴有粗大树枝晶、夹杂物、气孔、裂纹、偏析等缺陷。 鉴别方法:铸件内部的缩孔,一般采用超声探伤或射线探伤法进行检验。敞露在铸件表面的缩孔用肉眼即可确定。表面有缩陷、胀型、缩沉等缺陷的铸件,内部往往有缩孔缺陷。

缩孔产生的部位:缩孔产生在铸件最后凝固并且得不到充分补缩的部位,它常产生在铸件的热节处。因为它产生的部位还与内浇口在铸件上开设的部位、铸件上各部分不同的散热条件、浇注系统对铸件散热的影响以及同一模组上各铸件之间相互位置对散热的影响等因素都有关。可以用画凝固等温线或画内切圆法估计缩孔的部位,也可以解剖铸件,确定铸件是否产生缩孔及其部位。

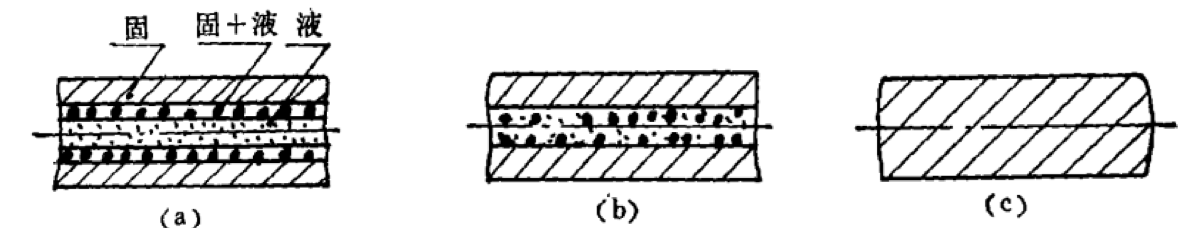

缩孔的形成过程如图所示:

b因铸型吸热,靠近型腔表面的金属很快就降到凝固温度,凝固成一层外壳,

c随着温度的降低,外壳逐渐加厚,由于液态收缩和凝固收缩造成的体收缩大于已凝固外壳的固态收缩,所以,在重力的作用下,液体与顶面脱开,逐渐下降,出现了较大的空洞。

d铸件完全凝固,在其上部保留了一个近似倒圆锥形的集中缩孔。

e由于铸件在冷却中的固态收缩使铸件的外形和该缩孔的体积都稍有缩小。