6.3.1 范围

本条适用Ⅰ型焊接接头的超声检测,Ⅰ型焊接接头的的范围适用范围见表22。

表22 Ⅰ型焊接接头的超声检测适用范围 单位为mm

| 承压设备 类别 |

焊接接头类型 | 工件厚度t | 检测面直径 | 检测技术等级要求 |

| 锅炉、压力容器 | 筒体(或封头)对接接头 | ≥6~500 | ≥500,纵向对接接头时,内外径比≥70% | 6.3.2 |

| ≥100~500的纵向对接接头且内外径比≥70% | 6.3.2 | |||

| ≥159~500的环向对接接头 | 6.3.2 | |||

| 接管与筒体(封头)角接接头 | ≥6~500 | 插入式:筒体(封头)≥500且内外径比≥70%。接管公称直径≥80 安放式:筒体(封头)≥300且接管公称直径≥100 |

6.3.2 | |

| T型焊接接头 | ≥6~300 | — | 6.3.2 | |

| 管子环向对接接头 | ≥6~150 | 外径≥159 | 6.3.2 | |

| 管子纵向对接接头 | ≥6~150 | 外径≥100,内外径比≥70% | 6.3.2 | |

| 压力管道 | 环向对接接头 | ≥6~150 | 外径≥159 | — |

| 纵向对接接头 | ≥6~150 | 外径≥100,内外径比≥70% | — |

表22 Ⅰ型焊接接头的超声检测适用范围 单位为mm

承压设备

类别 焊接接头类型 工件厚度t 检测面直径 检测技术等级要求

锅炉、压力容器 筒体(或封头)对接接头 ≥6~500 ≥500,纵向对接接头时,内外径比≥70% 6.3.2

≥100~500的纵向对接接头且内外径比≥70% 6.3.2

≥159~500的环向对接接头 6.3.2

接管与筒体(封头)角接接头 ≥6~500 插入式:筒体(封头)≥500且内外径比≥70%。接管公称直径≥80

安放式:筒体(封头)≥300且接管公称直径≥100 6.3.2

T型焊接接头 ≥6~300 — 6.3.2

管子环向对接接头 ≥6~150 外径≥159 6.3.2

管子纵向对接接头 ≥6~150 外径≥100,内外径比≥70% 6.3.2

压力管道 环向对接接头 ≥6~150 外径≥159 —

纵向对接接头 ≥6~150 外径≥100,内外径比≥70% —

6.3.2 超声检测技术等级

6.3.2.1 超声检测技术等级分为A、B、C级。

6.3.2.2 超声检测技术等级的选择

超声检测技术等级的选择应符合制造、安装等有关规范、标准及设计图样规定。承压设备焊接接头的制造、安装时的超声检测,一般应采用B级超声检测技术等级进行检测。对重要设备的焊接接头,可采用C级超声检测技术等级进行检测。

6.3.2.3 不同检测技术等级的一般要求

6.3.2.3.1 不同类型焊接接头超声检测的具体要求见附录N。

6.3.2.3.2 A级检测

A级适用于工件厚度为6mm~40mm焊接接头的检测。可用一种折射角(K值)斜探头采用直射波法和一次反射波法在焊接接头的单面双侧进行检测。如受条件限制,也可选择双面单侧或单面单侧进行检测。一般不要求进行横向缺陷的检测。

6.3.2.3.3 B级检测

a) B级适用于工件厚度为6mm~200mm焊接接头的检测;

b) 焊接接头一般应进行横向缺陷的检测;

c) 对于按附录N要求进行双面双侧检测的焊接接头,如受几何条件限制或由于堆焊层(或复合层)的存在而选择单面双侧检测时,还应补充斜探头作近表面缺陷检测。

6.3.2.3.4 C级检测

a) C级适用于工件厚度大于等于6mm~500mm焊接接头的检测;

b) 采用C级检测时应将焊接接头的余高磨平。对焊接接头斜探头扫查经过的母材区域要用直探头进行检测,检测方法按6.3.7的规定进行;

c) 工件厚度大于15mm的焊接接头一般应在双面双侧进行检测,如受几何条件限制或由于堆焊层(或复合层)的存在而选择单面双侧检测时,还应补充斜探头作近表面缺陷检测;

d) 对于单侧坡口角度小于5°的窄间隙焊缝,如有可能应增加检测与坡口表面平行缺陷的有效方法;

e) 工件厚度大于40mm的对接接接头,还应增加直探头检测;

f) 焊接接头应进行横向缺陷的检测。

6.3.2.3.5 用两种或两种以上不同折射角(K值)斜探头检测时,探头间折射角相差不应小于10°。

6.3.3 试块

6.3.3.1 标准试块

6.3.3.1.1 标准试块的制作应符合4.2.3.1的规定。

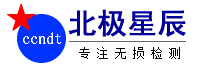

6.3.3.1.2 本条采用的标准试块为CSK-IA。其形状和尺寸应分别符合图13的规定。

6.3.3.2 对比试块

6.3.3.2.1 对比试块的制作应符合4.2.3.2的规定。

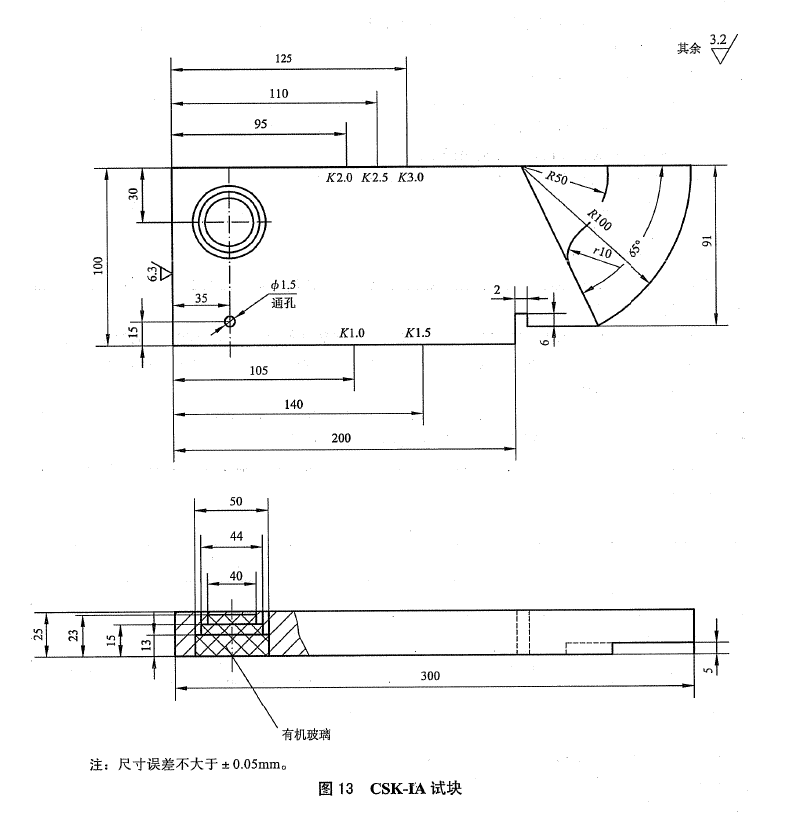

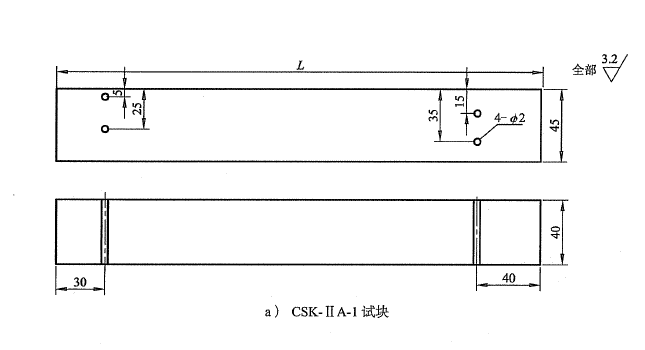

6.3.3.2.2 本条采用的对比试块为CSK-ⅡA、CSK-ⅢA和CSK-ⅣA:

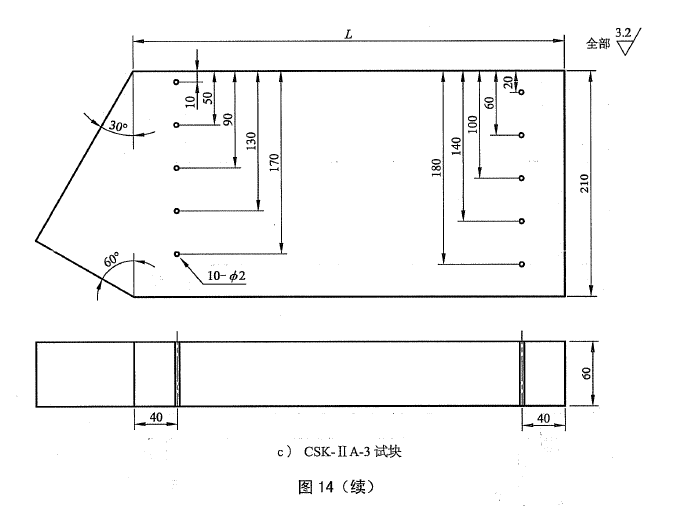

a) CSK-ⅡA试块形状和尺寸应符合表22和图14的规定;

b) CSK-ⅢA试块形状和尺寸见附录O;

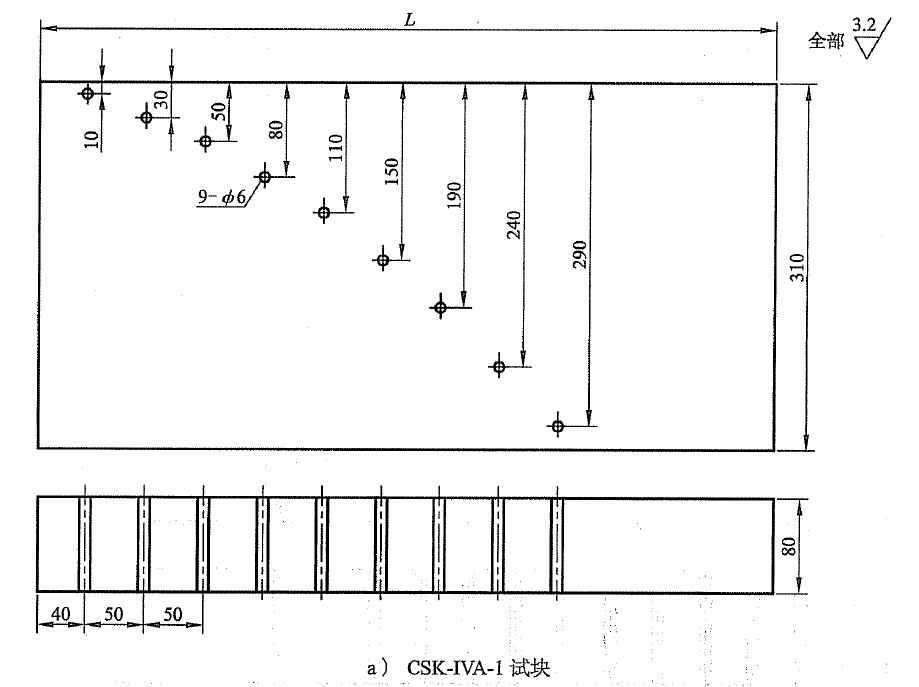

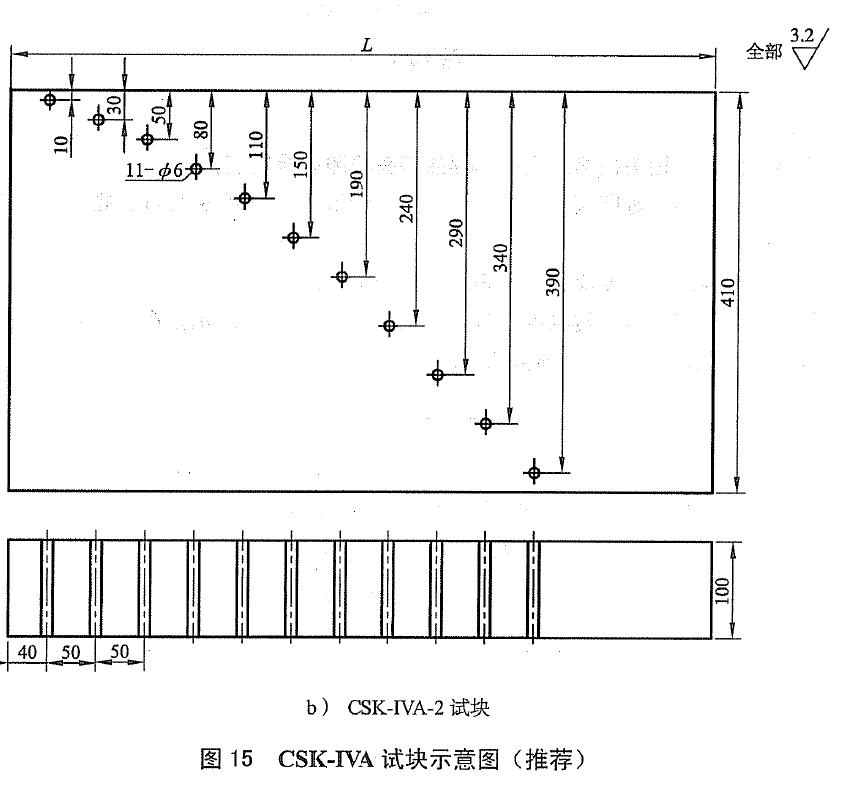

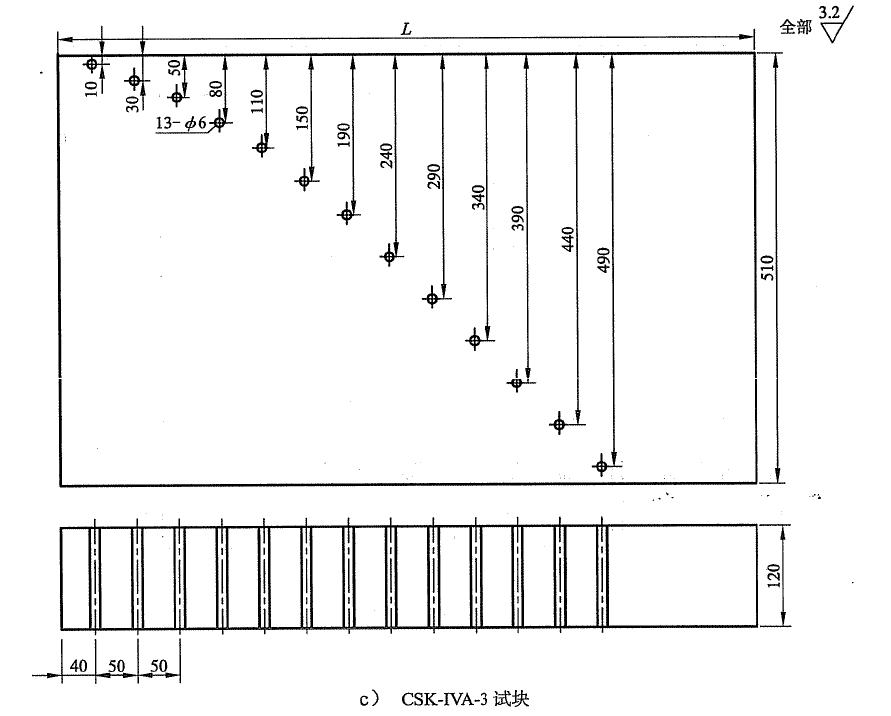

c) CSK-ⅣA试块形状和尺寸应符合表24和图15的规定;

d) 在满足基准灵敏度要求时,试块上的人工反射体根据检测需要可采取其他布置形式和添加,也可采用其他型式的等效试块。

6.3.3.3 试块的使用原则

6.3.3.3.1 CSK-IA、CSK-ⅡA、CSK-ⅢA和CSK-ⅣA试块适用于检测面曲率半径大于等于250mm的焊接接头超声检测。

6.3.3.3.2 CSK-IA、CSK-ⅡA和CSK-ⅣA试块适用工件壁厚范围为6mm~500mm的焊接接头超声检测,其中CSK-ⅡA适用工件壁厚范围为6mm~200mm的焊接接头,CSK-ⅣA系列试块适用工件壁厚大于200mm~500mm的焊接接头。

6.3.3.3.3 对于工件壁厚范围为8mm~120mm的焊接接头超声检测,也可采用CSK-ⅢA试块(参见附录O),但应对灵敏度进行适当调整以与CSK-ⅡA试块保持一致。

6.3.3.3.4 对不同工件厚度对接接头进行检测时,试块厚度的选择应由较大工件厚度确定,扫查灵敏度和质量分级由薄侧工件厚度确定。

表23 CSK-ⅡA试块尺寸 单位为mm

| CSK-ⅡA编号 | 适用工件厚度t | 试块厚度T | 横孔位置 | 横孔直径d |

| CSK-ⅡA-1 | ≥6~40 | 45 | 5、15、25、35 | φ2.0 |

| CSK-ⅡA-2 | >40~100 | 110 | 10、30、50、70、90 | φ2.0 |

| CSK-ⅡA-3 | >40~200 | 210 | 10、30、50、70、90、110、140、170、200 | φ2.0 |

| 注1:孔径误差不大于±0.02mm,其他尺寸误差不大于±0.05mm。 注2:试块长度由使用的声程等确定。 注3:如声学特性相同或相近,试块也可用厚代薄。 注4:可以在试块全厚度范围增加横孔数量。 注5:也可使用其他直径的横孔,灵敏度应与此相当。 注6:开孔垂直度偏差不大于0.1°。 |

||||

表24 CSK-ⅣA试块尺寸 单位为mm

| CSK-ⅣA编号 | 适用工件厚度t | 试块厚度T | 试块长度L | 横孔位置 | 横孔直径d | |

| CSK-ⅣA-1 | >200~300 | 310 | 见注2 | 10、30、50、80、110、150、190、240、290 | φ6 | |

| CSK-ⅣA-2 | >300~400 | 410 | 见注2 | 10、30、50、80、110、150、190、240、290、340、390 | φ6 | |

| CSK-ⅣA-3 | >400~500 | 510 | 见注2 | 10、30、50、80、110、150、190、240、290、340、390、440、490 | φ6 | |

| 注1:孔径误差不大于±0.02mm,其他尺寸误差不大于±0.05mm。 注2:试块长度由使用的声程等确定。 注3:如声学特性相同或相近,试块也可用厚代薄。 注4:可以在试块全厚度范围增加横孔数量。 注5:也可使用其他直径的横孔,灵敏度应与此相当。 注6:开孔垂直度偏差不大于0.1°。 |

||||||

注:尺寸误差不大于±0.05mm。

图13 CSK-IA试块

图14 CSK-IIA试块(推荐)

表24 CSK-ⅣA试块尺寸 单位为mm

CSK-ⅣA编号 适用工件厚度t 试块厚度T 试块长度L 横孔位置 横孔直径d

CSK-ⅣA-1 >200~300 310 见注2 10、30、50、80、110、150、190、240、290 φ6

CSK-ⅣA-2 >300~400 410 见注2 10、30、50、80、110、150、190、240、290、340、390 φ6

CSK-ⅣA-3 >400~500 510 见注2 10、30、50、80、110、150、190、240、290、340、390、440、490 φ6

注1:孔径误差不大于±0.02mm,其他尺寸误差不大于±0.05mm。

注2:试块长度由使用的声程等确定。

注3:如声学特性相同或相近,试块也可用厚代薄。

注4:可以在试块全厚度范围增加横孔数量。

注5:也可使用其他直径的横孔,灵敏度应与此相当。

注6:开孔垂直度偏差不大于0.1°。

图15(续)

6.3.4 检测区

6.3.4.1 检测区由焊接接头检测区宽度和焊接接头检测区厚度表征。

6.3.4.2 焊接接头检测区宽度应是焊缝本身加上熔合线两侧各10mm确定。V型坡口对接接头检测区示意见图16。

6.3.4.3 对接接头检测区厚度应为工件厚度加上焊缝余高。

6.3.4.4 超声检测应覆盖整个检测区。若增加检测探头数量或增加检测面(侧)还不能完全覆盖,应增加辅助检测,包括采用其他无损检测方法。

注:a表示焊接接头检测区宽度。

图16 检测区示意图

6.3.5 检测面准备

6.3.5.1 探头移动区宽度

6.3.5.1.1 探头移动区宽度应能满足检测到整个检测区。见图17。

图17 探头移动区宽度示意图

6.3.5.1.2 采用一次反射法检测时,探头移动区宽度应大于或等于1.25P:

P = 2Kt ········································ (3)

或

P = 2t×tanβ ········································ (4)

式中:

P ——跨距,mm;

t ——工件厚度,mm;

K ——探头折射角的正切值;

β ——探头折射角,(°)。

6.3.5.1.3 采用直射法检测时,探头移动区宽度应大于或等于0.75P。

6.3.5.2 检测面应清除油漆、焊接飞溅、铁屑、油垢及其他异物,以免影响声波耦合和缺陷判断。

检测面应平整,检测面与探头楔块底面或保护膜间的间隙不应大于0.5mm,其表面粗糙度Ra值应小于或等于25μm。检测面一般应进行打磨。

6.3.5.3 去除余高的焊缝,应将余高打磨到与邻近母材平齐。保留余高的焊缝,如果焊缝表面有咬边、较大的隆起和凹陷等也应进行适当的修磨,并作圆滑过渡以免影响检测结果的评定。

6.3.6 探头折射角(K 值)、标称频率

6.3.6.1 斜探头的折射角(K值)、标称频率的选取可参照表25的规定。条件允许时,应尽量采用较大折射角(K值)探头。

6.3.6.2 采用一次反射法检测时,斜探头折射角(K值)的选取应尽可能使主声束与检测面相对的底面法线夹角在35°~70°之间。当使用两个或两个以上折射角(K值)探头检测时,应至少有一种折射角(K值)的探头满足这一要求。

表25 推荐采用的斜探头折射角(K值)和标称频率

工件厚度t/mm 折射角(K值) 标称频率/MHz

≥6~25 60°~72°(2.0~3.0) 4~5

>25~40 56°~68°(1.5~2.5) 2~5

>40 45°~63°(1.0~2.0) 2~2.5

6.3.6.3 直探头标称频率的选取可参照表26的规定。

表26 推荐采用的直探头标称频率

工件厚度t/mm 标称频率/MHz

≥6~40 4~5

>40 2~5

6.3.7 母材的检测

对于C级检测或必要时,斜探头扫查声束通过的母材区域,应先用直探头检测,以便检测是否有影响斜探头检测结果的分层或其他种类缺陷存在。该项检测仅作记录,不属于对母材的验收检测。母材检测的要点如下:

a) 扫查灵敏度:将无缺陷处第二次底波调节为显示屏满刻度的100%;

b) 凡缺陷信号幅度超过显示屏满刻度20%的部位,应在工件表面作出标记,并予以记录。

6.3.8 仪器调节

6.3.8.1 斜探头入射点、折射角(K值)

斜探头入射点的测定一般采用CSK-IA试块,折射角(K值)的测定可采用CSK-IA、CSK-IIA、CSK-IIIA或CSK-ⅣA上试块。

6.3.8.2 仪器时基线

仪器时基线的调整一般采用CSK-IA试块,也可根据被检工件厚度选择CSK-IIA、CSK-IIIA或CSK-ⅣA上试块。

6.3.8.3 距离-波幅曲线的绘制

距离-波幅曲线应按所用探头和仪器在试块上实测的数据绘制而成,该曲线族由评定线、定量线和判废线组成。评定线与定量线之间(包括评定线)为I区,定量线与判废线之间(包括定量线)为II区,判废线及其以上区域为III区,如图18所示。如果距离-波幅曲线绘制在显示屏上,则在检测范围内曲线任一点不低于显示屏满刻度的20%。

图18 距离-波幅曲线

6.3.8.4 距离-波幅曲线的灵敏度选择

6.3.8.4.1 工件厚度为6mm~200mm的焊接接头,斜探头或直探头检测时,用CSK-IIA试块制作的距离-波幅曲线灵敏度按表27的规定。

表27 斜探头或直探头检测距离-波幅曲线的灵敏度

试块型式 工件厚度t/mm 评定线 定量线 判废线

CSK-IIA ≥6~40

>40~100

>100~300 φ2×40-18dB

φ2×60-14dB

φ2×60-10dB φ2×40-12dB

φ2×60-8dB

φ2×60-4dB φ2×40-4dB

φ2×60+2dB

φ2×60+6dB

6.3.8.4.2 工件厚度为8mm~120mm的焊接接头,斜探头检测时,用CSK-IIIA试块制作的距离-波幅曲线灵敏度按附录O的规定。

6.3.8.4.3 工件厚度大于200mm~500mm的焊接接头,斜探头或直探头检测时距离-波幅曲线灵敏度按表28的规定。

表28 斜探头或直探头检测距离-波幅曲线的灵敏度

试块型式 工件厚度t/mm 评定线 定量线 判废线

CSK-ⅣA >200~300 Φ6-13dB Φ6-7dB φ6+3dB

>300~500 Φ6-11dB Φ6-5dB φ6+5dB

6.3.8.4.4 工件的表面耦合损失和材质衰减应与试块相同,否则应按附录P的规定测量声能传输损失差并进行补偿,补偿量应计入距离-波幅曲线。

6.3.8.4.5 扫查灵敏度不应低于评定线灵敏度,此时在检测范围内最大声程处的评定线高度不应低于荧光屏满刻度的20%。

6.3.8.4.6 检测和评定横向缺陷时,应将各线灵敏度均提高6dB。

6.3.9 扫查方法

6.3.9.1 斜探头扫查

6.3.9.1.1 检测焊接接头纵向缺陷时,斜探头应垂直于焊缝中心线放置在检测面上,作锯齿型扫查,见图19。探头前后移动的范围应保证扫查到全部焊接接头截面。在保持探头垂直焊缝作前后移动的同时,扫查时还应作10°~15°的左右转动。为观察缺陷动态波形和区分缺陷信号或伪缺陷信号,确定缺陷的位置、方向和形状,可采用前后、左右、转角、环绕等四种探头基本扫查方式,见图20。

图19 锯齿型扫查

图20 四种基本扫查方法

6.3.9.1.2 检测焊接接头横向缺陷时,可在焊接接头两侧边缘使斜探头与焊接接头中心线成不大于10°作两个方向斜平行扫查,见图21。如焊接接头余高磨平,探头应在焊接接头及热影响区上作两个方向的平行扫查,见图22。

图21 斜平行扫查 图22 平行扫查

6.3.9.1.3 对电渣焊焊接接头还应增加与焊缝中心线成45°的斜向扫查。

6.3.9.2 直探头扫查

直探头扫查时,应确保超声声束能扫查到焊接接头的整个被检区域。

6.3.10 检测面曲率半径小于250mm对接接头超声检测的一般原则

6.3.10.1 检测曲面工件时,如检测面曲率半径R≤W2/4时(W为探头接触面宽度,环缝检测时为探头宽度,纵缝检测时为探头长度),应采用与检测面曲率相同对比试块,反射孔的位置可参照对比试块确定。试块宽度b一般应满足:

b≥2λS/Do········································ (5)

式中:

b——试块宽度,mm;

λ ——超声波波长,mm;

S ——声程,mm;

Do ——声源有效直径,mm。

6.3.10.2 曲面纵向对接接头检测

6.3.10.2.1 工件检测面曲率半径应在对比试块的曲率半径的0.9倍~1.1倍范围内。

6.3.10.2.2 根据工件的曲率和工件厚度选择探头折射角(K值),并考虑几何临界角的限制,确保声束能扫查到整个焊接接头。

6.3.10.2.3 探头接触面修磨后,应注意探头入射点和折射角(K值)的变化,并用曲率试块作实际测定。

6.3.10.2.4 应注意显示屏指示的缺陷深度或水平距离与缺陷实际的径向埋藏深度或水平距离弧长的差异,并进行修正。

6.3.10.2.5 曲面纵向对接接头超声检测方法见附录J。

6.3.10.3 曲面环向对接接头检测

6.3.10.3.1 工件检测面曲率半径应在对比试块曲率半径的0.9倍~1.5倍范围内。

6.3.10.3.2 曲面环向对接接头超声检测方法见附录K。

6.11 接管与筒体(或封头)角接接头超声检测方法见附录L。

6.12 T型焊接接头超声检测方法见附录M。

6.13 缺陷定量

6.13.1 对缺陷波幅达到或超过评定线的缺陷,应确定其位置、波幅和指示长度等。

6.13.2 缺陷波幅

6.13.2.1 移动探头以获得缺陷的最大反射波幅为缺陷波幅。

6.13.2.2 当使用不同折射角(K值)的探头或从不同检测面(侧)检测同一缺陷时,以获得的最高波幅为缺陷波幅。

6.13.3 缺陷位置

缺陷位置应以获得缺陷最大反射波幅的位置为准。

6.13.4 缺陷指示长度

6.13.4.1 当缺陷反射波只有一个高点,且位于II区或II区以上时,用-6dB法测量其指示长度。

6.13.4.2 当缺陷反射波峰值起伏变化,有多个高点,且位于II区或II区以上时,应以端点-6dB法测量其指示长度。

6.13.4.3 当缺陷最大反射波幅位于I区,将探头左右移动,使波幅降到评定线,以评定线绝对灵敏度法测量缺陷指示长度。

6.3.14 缺陷评定

6.3.14.1 超过评定线的信号应注意其是否具有裂纹、未熔合、未焊透等类型缺陷特征,如有怀疑时,应采取改变探头折射角(K值)、增加检测面、观察动态波形并结合结构工艺特征作判定,如对波形不能判断时,应辅以其他检测方法作综合判定。

6.3.14.2 沿缺陷长度方向相邻的两缺陷,其长度方向间距小于其中较小的缺陷长度且两缺陷在与缺陷长度相互垂直方向的间距小于5mm时,应作为一条缺陷处理,以两缺陷长度之和作为其指示长度(间距计入)。如果两缺陷在长度方向投影有重叠,则以两缺陷在长度方向上投影的左、右端点间距离作为指示长度。