北京北极星辰科技有限公司

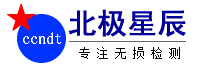

使用探伤仪型号:BSN900

一.轧辊探伤概述

现代轧钢厂中轧辊车间的费用直接决定着轧钢厂成本的高低,轧辊的表面质量直接决定着轧制产品的质量,轧辊的内部质量则决定着轧辊的使用寿命的长短。在竞争越来越激烈的情况下,产品质量高、生产成本低是一个企业能够生存和发展的前提。所以轧辊车间在轧钢厂的地位越来越受到人们的重视。如何降低成本(轧辊消耗)、提高产品质量(符合轧钢生产线要求的轧辊)成为轧辊车间的一个迫切需要解决的问题。在生产实践中应用合理的轧辊探伤手段(主要是无损探伤)也成为解决这个问题比较快捷有效的途径,超声波探伤方法可以探测次表面缺陷以及内部缺陷和空隙在各轧钢厂中广泛应用。如果要求不严格,可以只用单晶探头完成轧辊探伤,效率较快,但探伤往往会造成漏检。北京北极星辰科技有限公司与诸多轧辊厂经过大量实验,同时参考国内外标准,总结了一套精细化探伤方案。

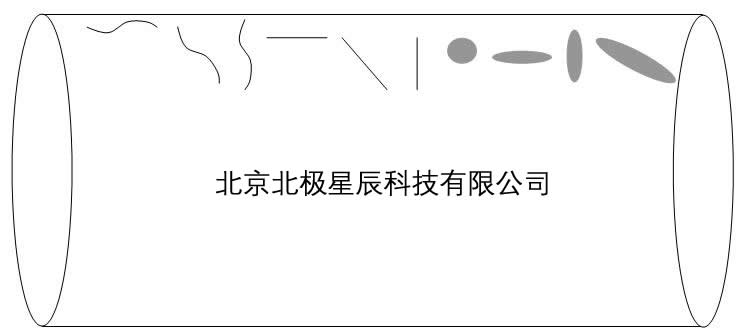

二.轧辊缺陷的类型及探伤方法

1.表面裂纹——采取超声波表面探头检测或磁粉或渗透检测方

2.平行于轴向,深度为0-20mm的裂纹或面伤 ——采取超声波探伤方法

3.垂直于轴向,深度为3-300mm的裂纹或面伤——采取超声波探伤方法

4.方向不规则,深度为3-300mm的裂纹或面伤——采取超声波探伤方法

更深的缺陷一般不做探伤,实际上10米深处的缺陷按上述方法同样已经完成

三.轧辊不同位置缺陷的探伤方法

也被用于探测辊颈圆角处的裂纹深度。在大多数轧辊车间里用带荧光屏显示的脉冲回波式超声波探伤仪来进行手工探伤超声波经常被用来确定轧辊的完整性。大多数轧辊厂家都进行此项检查作为生产工艺的一部分,但是根据经验,用户对轧辊内部缺陷进行超声波探伤是非常必要的。

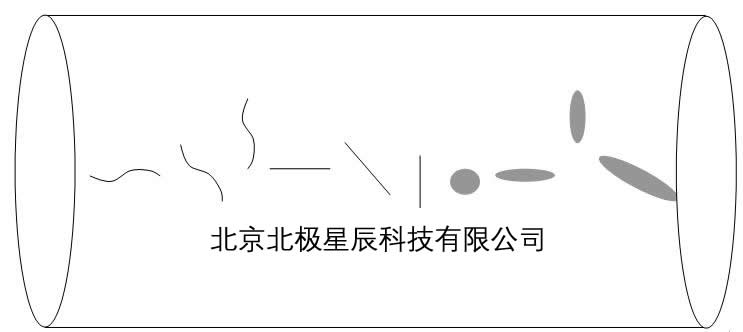

(一)近表面0-20mm缺陷:裂纹、气孔、层裂

如果只要检测近表面缺陷,对于深层缺陷不考虑,可只采用双晶直探头.

(二) 较深处(大于20mm)缺陷:裂纹、气孔、层裂

可采用单晶直探头和斜探头

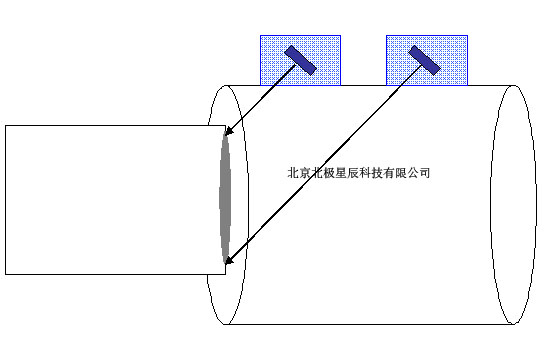

(三)辊颈处开裂

可只采用斜探头,探伤原理如下图所示

沿轴向移动探头,可检测缺陷深度的最高点和最低点

沿圆周方向移动探头,可检测缺陷的左端点和左端点

通过上面的轴向、周向移动探头,可确定缺陷面积

四.某公司轧辊探伤时探头的选择

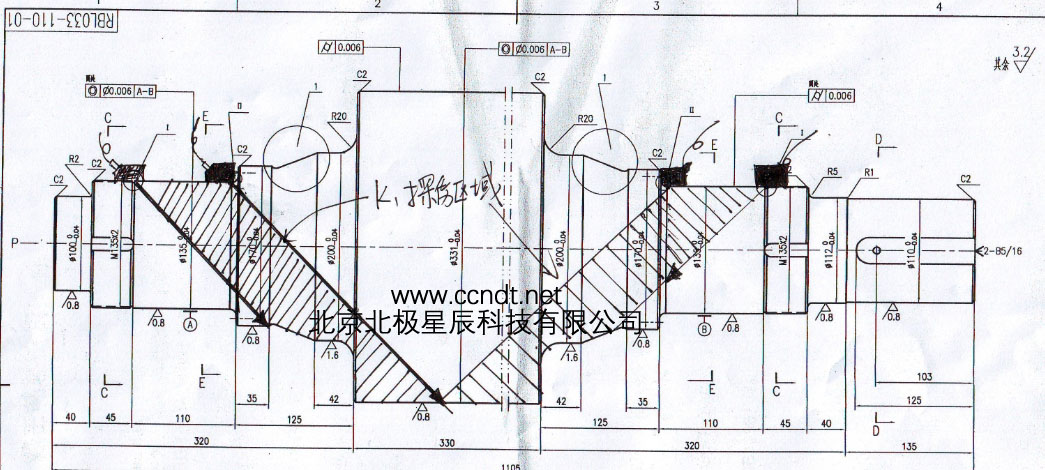

如下图,选择K1探头,通过上面的轴向、周向移动探头,可确定辊颈处缺陷面积